基板製造工法から見る自動はんだ付け装置の種類

近年、技術の飛躍的な進歩によって

半導体部品の小型化やそれに伴った技術が登場し、はんだ付けの種類も増えてきました。

これらの技術を系統化し分類する方法はいくつかありますが、

この記事では部品に焦点を当てさらに、基板製造工場から見た

はんだ付け装置の種類について記述したいと思います。

現在普及している基板製造工法

(基板実装技術)

表面実装技術(SMT)

挿入実装技術(IMT)

現代の基板製造工場では、主に上記の2種類の工程に分類されているのではないでしょうか。

表面実装技術とは、プリント基板上の表面に部品を直接はんだ付け接合する技術を指し、

挿入実装技術とは、プリント基板の穴に部品を挿入し、 穴を塞ぐようにはんだ付け接合する技術で、

それぞれ製品や部品に適した技術が採用されています。

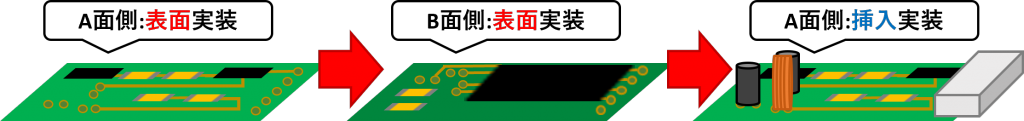

上記の例を見てみると、先にAB面側の表面実装部品の工程を終えてから、

表面実装で接合できない部品を後から挿入実装で実装しています。

他種多様な部品が搭載される基板の多くは、

この工程の流れを製造現場でよくみられるのではないでしょうか。

どちらの技術にも必要な4大要素

①母体(金属)

②フラックス

③はんだ

④熱

いずれの工法でもすべてのはんだ付けには

以上の要素が必要不可欠となります。

さらにはその扱い方によってはんだ付けの品質にも大きく関わってきます。

先程は一例をもとに2つの技術を紹介しましたが、

現在、基板製造の主流は表面実装技術になりつつあります。

なぜ表面実装が主流になるのか

製品や部品の小型化が普及

多くの部品を基板に搭載する事が出来る

機械による自動生産が進み、

管理しやすく品質も安定しやすい

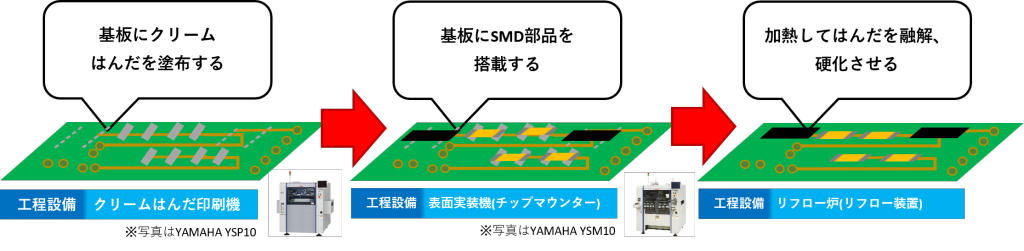

その表面実装技術に多く用いられているのが

リフロー装置というはんだ付け装置になります。

役割としては、常温のクリームはんだを工程の中で融解、硬化させはんだ付けを行いますが、

そのリフロー装置に付随して様々な工程があり、それぞれにも役割があります。

memo:クリームはんだとは、粉末状のはんだにフラックスを練りこんだもの。ソルダーペーストとも。

また、リフロー装置の中には大気仕様とN2(窒素)仕様があり、

N2を使用する事でリフロー中の高温時における銅などの母体の酸化を防ぎ、

次の工程でのはんだ付けへの影響を抑える効果などがあります。

基板製造の主流が表面実装技術であると前述しましたが、

挿入実装技術にも代えがたいメリットがあります。

挿入実装がなくならない理由

接合部の強度と耐久性に優れている

接合部の信頼性が高い

小型化が出来ない部品に対応できる

上記の理由から、挿入実装技術は

産業用の機械だけでなく、安全に関するような基板など

今もなお多くの基板に採用され続けています。

その挿入実装技術のはんだ付けには多種多様な工法が存在し、

職人によるはんだごてを使用した手実装や、

そのはんだごてを自動化してるロボット、レーザー式で加熱してはんだ付けを行う工法などがあります。

これらの工法には、糸はんだを使用します。

その中にはフラックスが含まれており、

はんだ付けに必要な要素は当然揃う形になります。

また、はんだを工程内で融解、硬化させている事から

リフローの一種と定義されている場合もあります。

量産の現場で主流となる、融解したはんだを扱う工法

先程述べたはんだごてロボットや、

レーザー式のはんだ付けは、極局所のはんだ付けには特化していますが、

その特徴からサイクルタイムを要し、大量生産の現場はあまり得意ではない工法になります。

そこで量産の現場で主流となっているのが、

融解したはんだを使用した工法になります。

融解したはんだを使用する事で、

広範囲かつ、同時に部品のはんだ付けを行い、

ひとつの基板に対する時間を要さないこの工法はまさに量産向きと言えるでしょう。

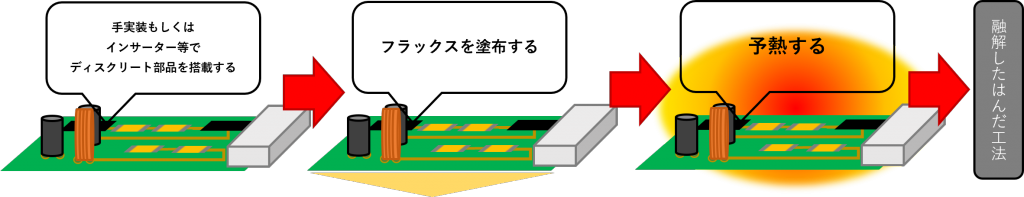

memo:予熱工程は、

フラックスが活性化する温度にする目的と、

部品と基板を加熱する事によってはんだの濡れあがりを助ける役目がある。

融解したはんだの中にはフラックスが含まれていないので、

フラックスを別で塗布する工程を必要としていますが、これにも様々な種類があり、

現在ではフラックスを霧状にして塗布するスプレー方式が主流となっており、

この塗布工程もはんだ付けの品質に大きく影響しています。

さて、融解したはんだを使用したはんだ付けになりますが、

この工法の中でも大きく2種類に分類する事ができます。

融解したはんだを扱う工法(フロー)

静止槽式(DIP方式)

噴流式(フロー方式)

memo:一般的に融解した工法をフローと呼称するが、工場によってはどちらかを代表して、

融解したはんだの工法全般をDIPもしくはフローと呼ぶこともある。

静止槽式とは、融解したはんだを槽の中に溜め、

静止したはんだ液面に基板の下面を浸すこと(DIP)ではんだ付けを行う工法の事で、

これは古くから存在し、特別な機構を持たない簡易的な構造で構成されている為、

多くの設備はメンテナンス性に優れてはいましたが、

静止した融解状態のはんだは熱循環効率が悪く、高品質なはんだ付けが出来ませんでした。

そこで80年代初頭に登場したのが噴流式になります。

融解したはんだを噴流させることで熱循環効率をあげ、品質の高いはんだ付けを可能にしました。

現在ではダブルウエーブ式、オーバーフロー式、セレクティブフロー式など多くの種類があり、

それぞれに特徴を持った工法が確立されてきました。

しかし、噴流式における流動的なはんだの扱いは難しく

品質を維持する為には、細かいメンテナンスの頻度と調整する人の技術力が求められ、

現在の製造現場に求められている品質の管理や技術の継承等が困難であるというデメリットも抱えています。

※上記写真のオーバーフロー式はノズルを使用した局所はんだ付けマルチフロータイプになります。

弊社では融解したはんだを使用した自動はんだ付け装置を得意とし、自社開発も行っています。

さらに弊社独自技術としてはんだ付けの工法に関する特許技術を取得しています。

弊社独自の特許技術

特許第4297920号 はんだ槽の攪拌機構

特許第4526555号 パレット基板のはんだ付け方法(パレット予熱工法)

特許第4999215号 プリント基板の水平だし方法(オートレベリング機構)

特許第6831610号 はんだ付け装置の液面コントロール機構

この4つの特許技術のベースとなっているのは静止槽式で、長所であったメンテナンス性を生かし、

弱点とされていた熱循環効率を上げると同時に、数値制御によるはんだ付け動作を可能にすることで 、

現代に求められている高品質で安定したはんだ付けを実現しました。

従来のフローDIPの常識を変える弊社の魅力

以上が部品や基板製造工法から見たはんだ付け装置の種類の説明になります。

この他にも弊社WEBサイトでははんだ付けに関するQ&Aページを設置しており、

随時更新予定ですのでそちらもご参考下さい。